I den här artikeln: History of Plywood Creation produktionsteknik; klassificering och egenskaper hos plywood; Val av kriterier.

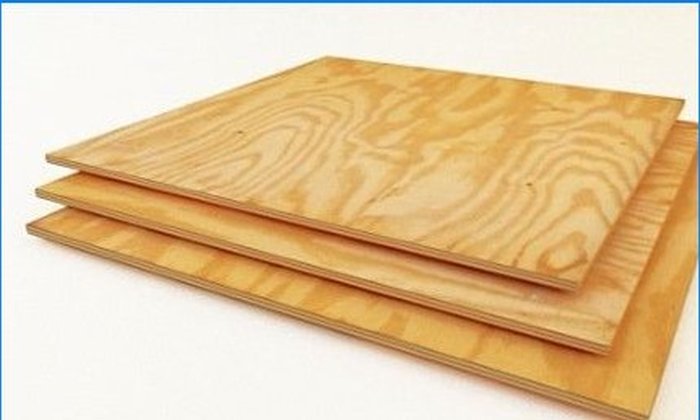

Kryssfaner överträffar i popularitet alla andra träbaserade sammansatta trävaror – förutom bygg- och möbelindustrin används den inom bilbyggnad, flygplan och bilkonstruktion, i fartygskonstruktion och till och med för att skapa missiler. Skälen till ett så brett utbud av applikationer har inte förändrats i mer än ett sekel – plywood har en relativt låg vikt, dess kostnad, med högre hållfasthetsegenskaper, är betydligt lägre än priset på industriträ. Tänk på detta trälaminerade bräde, som enligt det populära uttrycket kan ”flyga över Paris”.

Plywoodhistoria

De första proverna av plywood, d.v.s. limmade ihop tunna träplattor, hittade av arkeologer under studien av pyramiderna i Egypten och daterade tillbaka till 3 500 f.Kr. – från träsekonomin tvingades de forntida egyptiska carverna att ta ett sådant steg, för trä i det forna Egypten var bristfälligt. I sin tur tvingade bristen på eget trä och de höga kostnaderna för importerat virke de antika grekerna och följaktligen romarna att ta till plywood, medan dess kostnad för två årtusenden sedan var långt ifrån låg, eftersom naturligt harts användes för att limma träplattorna och allt produktionsarbete utfördes manuellt.

Det är anmärkningsvärt att praktiskt taget alla uppfinnarna av de första maskinerna för att producera faner – det viktigaste råmaterialet för plywoodproduktion – på något sätt var kopplade till Ryssland. Den första modellen av skalningsmaskinen i slutet av 1600-talet skapades av maskiningenjören Samuel Bentham, som tidigare tjänat Catherine II på inbjudan av Prince Potemkin. I slutet av sin tioåriga tjänst i Ryssland återvände Bentham till England och fick patent för flera av sina uppfinningar på en gång. Maskinen som uppfanns av engelsmannen märktes dock inte av tillverkarnas tid..

Emmanuel Nobel Sr.

En riktigt effektiv prototyp av alla moderna skalmaskiner skapades av den svenska ingenjör-uppfinnaren Emmanuel Nobel, far till Alfred Nobel, grundare av Nobelpriset och uppfinnaren av dynamit. Modellen av en roterande (roterande) svarv som han skapade i slutet av 1700-talet gjorde det möjligt att ta bort faner med en viss och konstant tjocklek från ett träblock, på grund av vilken kryssfaner ”smörgåsen” blev homogen i struktur och tjocklek..

Emmanuel Nobel bodde och arbetade i Ryssland från 1838 till 1859, uppfinningarna som skapades av honom under denna period var avsedda för den militära industrin och värderades högt av kejsaren Nicholas I.

I början av 1800-talet uppfann den ryska industrimannen Dietrich Martin Luther, som ägde en pennafabrik i estniska Reval (dagens Tallinn), sin skalmaskin, en större version av en blyertsmaskin. 1819 fick han ett patent för sin uppfinning.

Den första plywooden, vars produktion var baserad på maskinen från Dietrich Martin Luther, skapades av den estniska möbelproducenten Alexander Luther, hans namngivare. I slutet av 1800-talet bestämde han sig för att använda fanérplåtar limmade ihop som sittplatser för wienerstolar – möblerna visade sig vara lätta, hållbara och billiga, tack vare vilken det var en ständig efterfrågan på det.

Nästan samtidigt med möbelproducenten Luther skapades plywood av den ryska uppfinnaren – Ogneslav Stepanovich Kostovich, som var engagerad i skapandet av flygplan och var i stort behov av ett strukturellt material för deras konstruktion. 1881 uppfann han arborite, ett material bestående av fanerark klistrade samman över fibrerna. Skalningsmaskinen och limet för framställning av arborit-plywood uppfanns också oberoende av Kostovich, och hans plywood var mycket motståndskraftig mot fukt och utsattes inte för förfall.

I början av 1900-talet blev den nationellt producerade plywood utbredd i Ryssland – år 1915 öppnades mer än 50 fabriker för sin produktion med en årlig volym på cirka 24 000 m3. Användningsområdet för plywood har utvidgats – förutom möbelproduktion och flygplanbyggnad användes det för att skapa vapen, missiler, musikinstrument och till och med tekniska rörledningar..

I dag är Ryssland en av världens största tillverkare av plywood och produkter från den, den årliga produktionsvolymen är cirka 3 miljoner m3 av detta trälaminerade bräde.

Produktionsteknologi för plywood

Följande huvudstadier i produktion av plywood skiljer sig: beredning av råvaror, mottagning av faner, skapande av plywood. Var och en av de tre stadierna består i sin tur av flera tekniska operationer, som vi kommer att överväga i detalj.

Beredningen av träråvaror börjar med hydrotermisk behandling – stockarna avsedda för framställning av faner läggs i pooler, där de översvämmas helt med vatten uppvärmt till 40 ° C, täckt med ett lock och hålls i 24 timmar på sommaren eller i två dagar på vintern. För att kompensera för det vatten som absorberas av träet, tillsätts en viss mängd varmt vatten och kondenserad ånga ständigt till poolen. Denna operation är nödvändig för att öka träets plasticitet, annars kommer den snittade fineren att tappa den cylindriska formen på stocken – när hydrotermisk behandling gör att du får en relativt platt finérark, medan ytorna blir jämnare och med färre sprickor.

Debarkeringsloggar i en debarkeringsmaskin

Nästa förberedande operation är avarkningsloggar, under vilka barken avlägsnas helt från deras yta. Sedan passerar stockarna genom kameran på metalldetektorn, sedan transporterar systemet systemet till sågmaskinerna. Efter att ha skurit stockarna med 1 300-1 600 mm i längd och tagit bort undermåliga fragment, levereras de till skalningsplatsen. Avfall – bark och flisar som återstår efter sågning av stockar och bearbetning av faner i alla efterföljande steg – skickas till fragmenteringsmaskiner och går sedan till produktion av spånskiva.

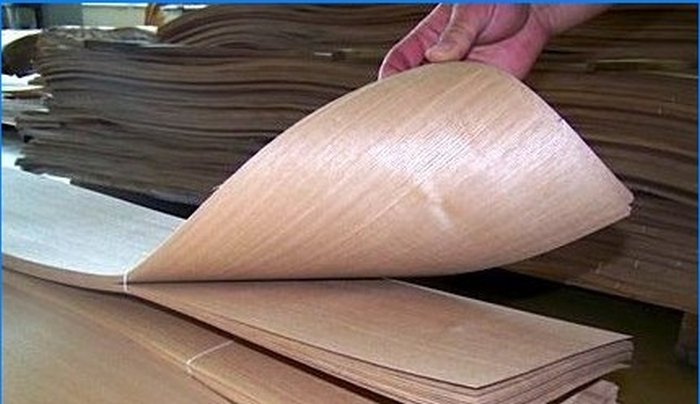

Det finns tre kända sätt att få finér – genom att skala ett block på en cirkulär maskin, hyvla trädstammar som skalas från barken och genom att klippa ett block i remsor. De senare två metoderna är betydligt mindre produktiva och därför mindre utbredda än skalning, de används endast för att få kryssfaner från värdefulla lövträdarter. Nästa, överväga att få finer genom skalning.

De förberedda blocken matas till skalningsmaskinerna, där de är tvärsnitt, till följd av detta framställs en finérremsa, vars bredd beror på längden på det ursprungliga blocket, och längden beror på dess diameter och tjockleken på den skärade fanren. Fanérremsan skärs i sin tur i ark på 1.300 by 1.420 mm och 1.300 by 2.740 mm (längden på det ursprungliga blocket är 1.300 mm) samt 1.600 med 1.740 mm och 1.600 by 3 420 mm (blockets längd 1 600 mm). Skurna fanérark staplas och skickas för torkning, avfall (fragment av ”sönderrivet” faner) – för rivning i chips.

I processen med torkning genomgår staplar av faner staplade på en rulltransportör luftvärmebehandling, sedan utförs en bitvis sortering av fanerark med en skanner och en fuktmätare. Våta och defekta fanér separeras från torra och felfria finérer och skickas sedan för omtorkning, reparation eller tillfällig lagring. Reparationen av fanerark med defekter utförs på följande sätt – på specialmaskiner skärs undermåliga fragment ut, i stället sätts in remsor av högkvalitativ finér, noggrant utvalda i färg och struktur. Tjockleken på remsorna som är infogade för utbyte och träslaget från vilka de erhålls måste helt motsvara det reparerade fanerarket – minsta bredden på de infogade remsorna är 450 mm, deras fuktinnehåll är lägre än det på fanerarket, med cirka 2-4%. Konditionerad faner åldras i 24 timmar i ett speciellt lager, under denna period fastställs en enhetlig fuktighetsgrad i träet. Fanerark som utsätts för reparationer lagras i högst 8 timmar, varefter de skickas till plywoodproduktionsplatsen.

Finérrester och ark med defekter som hindrar limning av hög kvalitet när man bygger en ”smörgås” av plywood (långa sprickor, ruttområden, betydande hål från fallna knutar och böjd plåttrimning längs kanterna) är kantlimmade på skär- och plockmaskinlinjen. Byggt på en transportör efter att ha klippt ut defekta områden utsätts en bana av finérremsor staplade till varandra av en viss storlek för rumpelimning. Under denna operation införs uppvärmda limtrådar i slitsarna mellan skarvarna, sedan pressas de av rullar, och fanérremsorna som ska sammanfogas skiftas tätt mot varandra. En remsa med ribbade fanérremsor skärs i ark av en viss storlek med användning av sågar.

Fibrerna i fanerarken erhållna genom skalning riktas uteslutande tvärs, och högkvalitativ plywood kan endast erhållas genom att växla fanérark med tvärgående och längsgående fiberorientering. För att uppfylla detta villkor och erhålla faner med längsgående fibrer skärs torra skalade fanerark i hälften, sedan bildas ett spår i var och en av dem för en ”mustaschanslutning”, sedan appliceras ett hartsbaserat limskikt på avfasningen på en av halvorna. Innan den läggs under pressen upphettas ledningen för den erhållna fanren med längsgående fibrer med en infraröd stråle.

I detta skede är förberedelsen av fanér avslutad och den faktiska produktionen av plywood påbörjas..

Första steget– montering av paket från fanérark, valda enligt en given kvalitet på framtida plywoodark. Den första och den sista i förpackningen är fanérark med tvärriktade fibrer, och eftersom antalet ark i förpackningen, som regel, är udda, har varje andra ark en längdriktning av fibrer. Om förpackningen innehåller ett jämnt antal fanérark placeras två ark med längsgående riktade fibrer i mitten, vilket undviker kränkningar av styrkan och geometri på plywoodytan. De formade påsarna är kallpressade för bättre passning av arken som bildar dem och förmedlar styvheten till påsarna..

Andra fasen– limma paket i en hetpress och ta emot kryssfaner. Ett skikt med hartsbaserat lim appliceras på båda planen med jämna fanerark i en speciell maskin, sedan placeras förpackningarna i en varm press, där limet limmas och härdas – för denna operation, som sker vid en temperatur på 110-130 ° C och ett tryck på 1 till 1,2 MPa, tar cirka 10 minuter. Färdiga plywoodskivor staplas i högar upp till 1,5 m höjd i verkstaden, där de hålls under en dag för enhetlig kylning, lindrar stress inuti skivorna och uppnår en enhetlig fuktighetsnivå.

I den tredje etappenplywoodskivor skärs till en viss storlek, ytor slipas för att uppnå samma tjocklek och jämnhet över hela planet, sorterat efter kvalitet.

Egenskaper och klassificering av plywood

Beroende på fanen som utgör plywood, uppdelas den i barrträd och björk. Björkskryssfinér, vars pris är högre än barrträdfanér, används oftast i möbelproduktion, barrträd – i konstruktion. Samtidigt bildas regelbundet de inre skikten av kryssfaner av lövträfanér och endast två yttre skikt – björkfaner eller en av barrträd (gran, tall, lärk, gran och i sällsynta fall cederträ).

Kryssfaner är märkta enligt applicerad limimpregnering. Nedan finns några kvaliteter av plywood och egenskaper beroende på impregneringen:

- FSF (fenolformaldehydlim). Uppnådde bra slitstyrka, mekanisk hållfasthet och hög fuktbeständighet. FSF-plywood är mycket efterfrågad, den används i olika produktionsområden och konstruktioner, särskilt i takarbeten. Det har en högre formaldehyd-utsläppsnivå än andra märken, därför är den avsedd för utomhusinstallation;

- FC (urea-formaldehydlim). Kryssfaner med denna märkning är svagt motståndskraftig mot fukt, används för inredning och till möbelproduktion;

- FB (bakelitlack). Kryssfinér av detta märke motstår perfekt alla fuktnivåer;

- FBA (albumin eller kaseinlim). Med sina höga miljöegenskaper och en fullständig frånvaro av formaldehydutsläpp är FBA-plywood endast lämplig för torra inre utrymmen.

- BS (alkohollösligt bakelitlim). Denna plywood kallas också luftfartyg, eftersom tidigare använts endast inom luftfart och skeppsbyggnad. BS-plywood är den mest hållbara, slitstarka, motstår framgångsrikt nästan alla aggressiva miljöer, är inte mottaglig för fukt;

- BV (vattenlösligt bakelitlim). Detta märke av plywood har alla prestandaegenskaper för BS-plywood, med undantag för fuktbeständighet.

Mer detaljerad klassificering och egenskaper ges i GOST 3916.1-96 (träkryssfinér, inklusive björk) och GOST 3916.2-96 (mjukvedkryssfinér).

När det gäller dess prestandaegenskaper överträffar lövved och barrträdskryssfaner alla kompositpaneler på träfyllmedel, liksom vissa träslag. Varje plywood är brandfarlig och tål inte långvarig exponering för öppna lågor eller höga temperaturer, är resistent mot svaga kemiska lösningar, syror och är inte resistent mot organiska lösningsmedel (alkohol, aceton, bensin, etc.). För övrigt kan plywood endast jämföras med själva plywood, nämligen dess löv- och barrträd.

Softwood-plywood, i synnerhet fullständigt bildat av softwoodfaner, har förutom fenol-formaldehydimpregnering också en naturlig hartsimpregnering. Tack vare detta motstår det bättre svamp och fuktförfall. Softwood finér plywood väger på? mindre träkryssfinér (björk).

I sin tur är björkfinér överlägsen barrträd när det gäller fysiska och mekaniska egenskaper – den är mer hållbar. Strukturen och mönstret i björkfinér skapar en speciell ”varm” atmosfär i rummet, vilket gör att den ofta används i dekorativ efterbehandling.

Filmvänd plywood (märket ”FOF”) är färdig med termoplastfilmer, vilket får hög motståndskraft mot aggressiva kemiska miljöer. Samtidigt har filmkryssfaner ett högre pris än liknande icke-laminerade sorter; dess främsta köpare är bygg- och tillverkningsföretag samt möbeltillverkare..

Hur man väljer plywood

Kvaliteten på detta märke av plywood bedöms utifrån dess utseende och märkning. Genom att veta vilken information som är gömd bakom markeringen kommer du att kunna bedöma hur den här typen av plywood motsvarar den som deklareras av tillverkaren (värdena på den förkortning som varumärket kryssfaner bestäms anges ovan). Så markeringen indikerar dimensioner och tjocklek på plywoodskivan i millimeter (till exempel 1500x3000x9 eller 2440x1220x18), typer av slipning (”NSh” – ej polerad, ”Ш1” – ensidig slipning, ”Ш2” – dubbelsidig slipning), formaldehydemissionsklass (”de1”) ”E1”, ”E2” eller ”E3”). Inskriptionen ”tall / tall” eller ”björk / furu” betyder: i första fallet att båda yttersidorna av plywoodskivan är tillverkade av barrträd; i det andra fallet är den ena yttersidan gjord av björkfaner och den andra gjord av barrträd.

Kryssfinérförpackningar med markeringar

Plywood-förpackningen indikerar dess klass, det finns fem av dem:

- elit (markering ”E”). Det har inga fel, det går inte till den offentliga försäljningen, för alla massor av plywood i denna kvalitet köps av maskinbyggande företag och möbelproducenter;

- första klass (markering ”I” eller ”B”). Längden på tillåtna sprickor och andra mindre ytfel är inte mer än 200 mm, det totala antalet defekter är inte mer än tre;

- andra klass (markering ”II” eller ”BB”). Sprickor högst 200 mm, träinsatser (knop), områden med torkat lim är acceptabla, men högst 2% av arkytan. Det maximala antalet synliga defekter bör inte överstiga sex;

- tredje klass (markering ”III” eller ”CP”). 6 mm maskhål är möjliga, men högst 10 st. på M2, sprickor upp till 300 mm långa, områden med torkat lim som inte överstiger 6% av arkytan;

- fjärde klass (markering ”IV” eller ”C”). Som den sämsta kvalitetsgraden kan plywood av denna kvalitet innehålla ett obegränsat antal maskhål med en diameter på högst 40 mm, kantskador med ett djup på högst 5 mm, ett obegränsat antal fallna och sammanväxta knop.

Vid märkning av plywood indikeras graden vanligtvis genom en sned separator (snedstreck), till exempel ”II / IV” eller ”I / I”, d.v.s. i det första fallet är kvaliteten på de yttre ytorna av kryssfaner olika (en sida av andra klass, den andra – den fjärde), i den andra – båda sidor av plywood av samma klass (i exemplet, den första).

Kryssfaner från inhemsk produktion och Kina presenteras på den ryska marknaden, den andra är som regel billigare, men samtidigt har den en högre utsläppsklass och får inte installeras inomhus – var försiktig när du väljer!

Kryssfaner är det bästa materialet bland träbaserade paneler

Kryssfaner är ett mycket robust och lätt bearbetat trämaterial som levererar ett högt värde för pengarna. Det erbjuder en skön mix av styrka, stabilitet och beständighet, något som andra trämaterial saknar. Det har en vacker yta med tydliga kryssfyrkantiga mönster som blir accentuerad efter bearbetning och färgning. Kryssfaner erbjuder ett bredare urval av stilar och nyanser med ett speciellt utseende som inte kan återskapas med annat trämaterial.

Byggmaterial

Vad gör kryssfaner till det bästa materialet bland träbaserade paneler? Är det dess hållbarhet, estetiska egenskaper eller något annat? Finns det några nackdelar med att använda kryssfaner jämfört med andra material? Tacksam för svar!